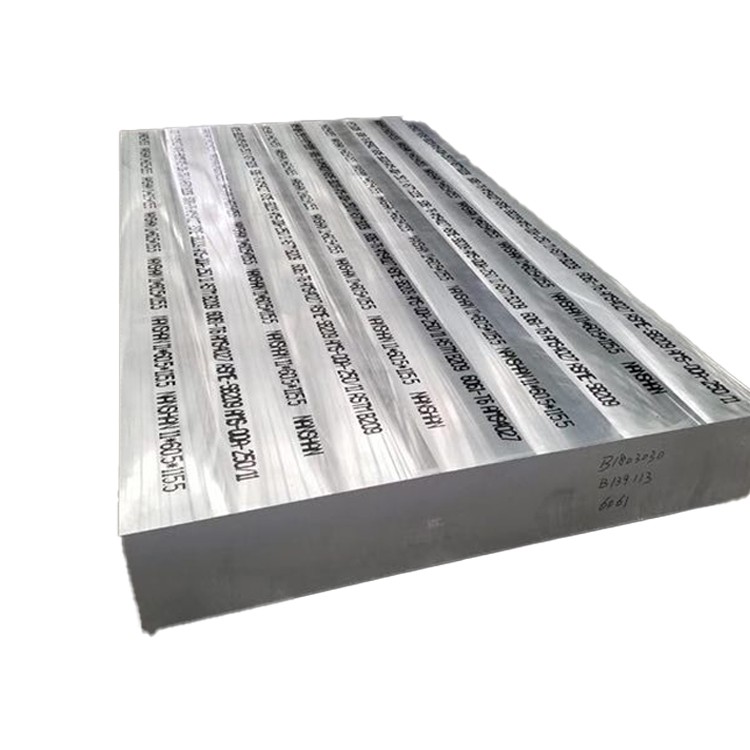

6061 초 두꺼운 알루미늄 단조 판

6061 알루미늄 합금은 높은 인장 강도 및 항복 강도와 파손시 좋은 신장을 가지고 있으며, 우수한 포괄적 인 기계적 특성을 나타냅니다. . 가벼운 특성이 우수하며, 경량 특성이 우수하며 . .는 우수한 가소성과 강인성, 처리하기 쉬우 며 스트레스 부식 경향이 우수합니다.

1. 재료 구성 및 제조 공정

6061 aluminum alloy (ASTM B209, AMS 4025) is a heat-treatable Al-Mg-Si alloy engineered for versatility and excellent mechanical properties. Ultra-thick forged plate variants (>150mm) 특수 제조를 통해 탁월한 구조적 무결성을 제공합니다.

합금 화학:

마그네슘 (mg) : 0.8-1.2% (mg ₂si 강수량)

실리콘 (si) : 0.4-0.8% (mg₂si 형성)

구리 (cu) : 0.15-0.40% (강화)

크롬 (CR) : 0.04-0.35% (부식 저항)

기본 자료:

알루미늄 (AL) : 97.5% 이상 (균형)

통제 된 불순물:

철 (FE) : 최대 0.7% 이상의 것

아연 (Zn) : 최대 0.25%보다 작거나 동일합니다

티타늄 (TI) : 최대 0.15%보다 작거나 동일합니다

망간 (MN) : 최대 0.15%보다 작거나 동일합니다

고급 울트라 두께 단조 공정:

Ingot 캐스팅 : 프리미엄 이중 피해자 7000-12000 kg 잉곳

전 호모 유전 검사 : 레벨 a에 대한 초음파 테스트

균질화 : 580-590 24-36 시간의 학위 (코어 온도 제어)

두피 : 분리 구역을 제거하기위한 표면 가공

예열 : ± 5도 균일 성으로 450-470 정도로 단계적 가열

오픈-다이 단조 :

다 방향 변형

10, 000-15, 000 톤 유압 프레스

변형 비율 3 : 1 최소

중간 어닐링 : 필요한 경우 6-8 시간의 410도

솔루션 열처리 : 530-550 2-5 시간에 대한 학위 (두께 종속)

정밀 담금질 : 제어 된 냉각 속도를 갖는 중합체 담금질 45-90 정도 /min

교정 : 분산 하중이있는 유압 프레스

인공 노화 : 8-12 시간에 대한 170-190 정도에서 T6 또는 T651 성질

용융물-제품 추적 성을 가진 전체 품질 문서 .

2. 초 두께 위조 판의 기계적 특성제품 설명

|

재산 |

최저한의 |

전형적인 |

테스트 표준 |

초 두께 섹션의 중요성 |

|

궁극적 인 인장 강도 |

290 MPa |

310-330 MPA |

ASTM B557 |

전체 단면을 통해 유지됩니다 |

|

항복 강도 (0.2% 오프셋) |

240 MPa |

260-280 MPA |

ASTM B557 |

표면마다 10% 미만의 변동 코어 |

|

신장 (2 인치) |

8% |

10-14% |

ASTM B557 |

두꺼운 부분 연성에 중요합니다 |

|

전단 강도 |

170 MPa |

180-210 MPA |

ASTM B769 |

볼트 연결을위한 조인트 설계 매개 변수 |

|

베어링 강도 (E/D =2.0) |

430 MPa |

450-480 MPA |

ASTM E238 |

패스너 홀 성능 |

|

피로 강도 (10 ℃) |

95 MPa |

100-120 MPA |

ASTM E466 |

장기 순환 하중 저항 |

|

경도 (Brinell) |

95 HB |

{0} HB |

ASTM E10 |

두께를 통한 5% 변화보다 작거나 동일합니다 |

|

골절 강인함 (k toughc) |

29 mpa√m |

32-37 mpa√m |

ASTM E399 |

손상 허용 오차에 중요합니다 |

|

두께로 두께 감소 |

6% 분 |

8-12% |

ASTM E8 |

Z 방향 연성 |

방향성 (전형적인 비율):

l vs . lt : 1.05 : 1 인장 강도 비율보다 작거나 동일합니다.

L vs . st : 1.10 : 1 인장 강도 비율보다 작거나 동일합니다.

핵심 대 . 표면 : 1.08 : 1보다 작거나 동일합니다.

3. 초음파 단조 미세 구조 제어제품 설명

두께-특이 적 처리:

변형 분포 :

다축 공장 압축

최종 패스의 최소 25% 감소

섹션을 통한 일정한 온도 제어

Quench Rate Management :

중합체 농도 : 12-18%

교반 속도 : 2.5-3.5 m/s

온도 상승 제어 :<15°C max

열 구배 완화 :

등온은 임계 온도를 유지합니다

처리 중 핵심 온도 모니터링

제어 냉각 속도 : 60-80 정도 /min 표면, 40-55 Dection /Min Core

미세 구조적 특성:

곡물 크기 : ASTM 4-6 (40-70 μm)

Recrystallization: >85% 재결정 구조

침전물 분포 :

1 차 mg₂si : 0.5-2 μm

"바늘 : 4-8 직경의 nm

Q 상 및 B'- 상 제어

분산 밀도 : 1-3 × 10 × 10/mm²

텍스처 : 이방성이 감소한 수정 된 큐브

포함 등급 : ASTM E45 당 0.5보다 작거나 동일합니다.

최대 입자 크기 변화 : 두께를 통한 2 개의 ASTM 숫자

4. 치수 사양 및 공차

|

매개 변수 |

표준 범위 |

정밀 공차 |

상업적 관용 |

|

두께 |

{0} mm |

± 3 mm |

± 5 mm |

|

너비 |

{0} mm |

± 5 mm |

± 8 mm |

|

길이 |

{0} mm |

+15/-0 mm |

+25/-0 mm |

|

평탄 |

N/A |

길이의 0.15% |

길이의 0.30% |

|

병행 |

N/A |

두께의 0.5% |

두께의 1.0% |

|

가장자리 스트레이트 니스 |

N/A |

1 mm/1000 mm |

2 mm/1000 mm |

|

표면 거칠기 |

N/A |

6.3 μm RA MAX |

12.5 μm RA MAX |

특수 매개 변수:

가공 허용량 : 측면 당 15mm 권장

응력 완화 : 정밀 가공 전에 필요합니다

초음파 테스트 : 100% 부피 검사

밀도 : 2.70 g/cm³ (± 0.01 g/cm³)

중량 공식 : 두께 (mm) × 너비 (m) × 길이 (m) × 2.70=무게 (kg)

최대 단일 조각 중량 : 25, 000 kg

5. 열처리 및 속성 최적화

|

성미 지정 |

프로세스 |

응용 프로그램 |

주요 속성 |

|

T651 |

해결 된 해결, 스트레칭 (1.5-3%), 인공 노화에 의해 스트레스가 완화됩니다 |

1 차 항공 우주, 방어, 곰팡이 제작 |

응력 부식성이 우수한 최대 강도 |

|

T6511 |

해결 된 해결, 스트레칭 (제어)에 의해 완화되고, 인위적으로 노화 된 스트레스 |

중요한 구조 구성 요소, 정밀 부품 |

강도가 높은 탁월한 차원 안정성 |

|

T6510 |

해결책 처리, 최소한의 스트레스 완화, 인위적 숙성 |

복잡한 형상, 브리지 구성 요소 |

왜곡 된 왜곡을 최소화하는 균형 잡힌 특성 |

|

T73 |

해결책, 과잉 |

고온 서비스, 응력 부식 중요한 응용 |

우수한 응력 부식 저항, 열 안정성 |

솔루션 열처리 파라미터:

온도 : 530-550 정도

시간 : 두께 25 분/인치 (최소 2 시간)

온도 균일 성 : ± 5도 최대 변화

담금질 지연 :<15 seconds maximum

전송 장비 : 특수 취급 비품

인공 노화 옵션:

t6 사이클 : 175-185 8-10 시간의 학위

t651 사이클 : 175-185 {6-8 시간의 학위

T73 사이클 : 이중 단계 (175도 /4 시간 + 215 학위 /8 시간)

6. 가공 및 제조 특성

|

작업 |

도구 자료 |

권장 매개 변수 |

초 두께 판에 대한 참고 사항 |

|

헤비 밀링 |

카바이드 인서트 |

vc =300-700 m/min, fz =0.15-0.25 mm |

등반 밀링 선호 |

|

깊은 구멍 드릴링 |

카바이드 훈련 |

vc =60-120 m/min, fn =0.15-0.30 mm/rev |

펙 사이클이 필요합니다 |

|

지루한 |

PCD 툴링 |

vc =500-1000 m/min |

약화 된 지루한 막대가 필수적입니다 |

|

얼굴 밀링 |

카바이드 페이스 공장 |

vc =350-800 m/min |

높은 양수 레이크 형상 |

|

태핑 |

HSS-E-PM 탭 |

vc =15-30 m/min |

H-limits가 선호됩니다 |

|

제재 |

카바이드 팁 |

40-60 m/min, 2-3 치아가 관여합니다 |

홍수 냉각 필수 |

특별한 고려 사항:

잔류 응력 관리 : 최종 가공 전 주식의 75% 출시

비품 : 왜곡을 방지하기위한 분포 클램핑 력

공구 참여 : 최대 60% 절단기 직경의 컷 너비

냉각수 : 깊은 특징에 대한 고압 (70+ 막대)

중장기 : 패스 당 최대 5mm 깊이

열 발생 : 가공 중에 공작물 온도를 모니터링합니다

칩 대피 : 깊은 포켓 밀링에 중요합니다

7. 부식성 및 표면 처리

|

환경 |

성능 |

보호 방법 |

서비스 수명 기대 |

|

산업 분위기 |

매우 좋은 |

양극화 유형 II/III |

15-20+ 년 |

|

해양 환경 |

좋은 |

크로메이트 변환 + 페인트 |

10-15+ 년 |

|

민물 |

훌륭한 |

최소한의 보호가 필요했습니다 |

30+ 년 |

|

화학적 처리 |

공정하게 공정합니다 |

ptfe가 함침 된 양극화 |

애플리케이션 별 |

|

고온 |

공정한 |

고온 코팅 |

5-10+ 년 |

|

매장 된 서비스 |

매우 좋은 |

역청 코팅 |

40+ 년 |

표면 처리 옵션:

양극화 :

II 형 : 10-25 μm 두께

타입 III (hard) : 25-75 μm 두께

ptfe 함침 옵션

변환 코팅 :

크로메이트 변환 (mil-dtl -5541)

삼위화 크롬 처리

비 초대 대안 (Ti/Zr 기반)

페인팅 시스템 :

에폭시 프라이머 + 폴리 우레탄 탑 코트

분말 코팅 (190-210 학위 치료)

고고 산업 코팅

특수 표면 준비 :

기계식 : 그릿 블라스트 SA 2.5

화학 물질 : 산 에칭 및 desmut

전문 응용 프로그램을위한 레이저 텍스처링

8. 설계 엔진의 물리적 특성

에링

|

재산 |

값 |

초 두께 응용 프로그램에서의 중요성 |

|

밀도 |

2.70 g/cm³ |

큰 구성 요소에 대한 무게 계산 |

|

용융 범위 |

582-652 학위 |

스트레스 완화 한계 |

|

열전도율 |

167 W/m·K |

큰 질량의 열 소산 |

|

전기 전도성 |

43% IAC |

EMI 차폐 응용 프로그램 |

|

비열 |

896 J/KG · K |

가공시 열성 관성 |

|

열 팽창 |

23.6 ×10⁻⁶/K |

어셈블리의 차동 팽창 |

|

영률 |

68.9 GPA |

구조 응용 분야의 강성 |

|

포아송의 비율 |

0.33 |

하중 하에서 치수 변화 |

|

댐핑 용량 |

0.008-0.01 |

진동 특성 |

|

열 확산 성 |

69 mm²/s |

열 전달 속도 처리 |

9. 품질 관리 및 테스트 프로토콜

필수 테스트 프로토콜:

화학 분석 : 광 방출 분광법

기계 테스트 :

인장 테스트 (표면, T/4, T/2 위치)

경도 조사 (트래버스 및 세로)

비파괴 평가 :

AMS-STD -2154 클래스 A 당 초음파 검사

임계 표면의 침투 검사

야금 평가 :

ASTM E112 당 곡물 크기 측정

ASTM E45 당 포함 등급

침전물 분포를위한 미세 구조 분석

치수 검사 :

중요한 치수의 CMM 검증

프로파일 정확도를위한 레이저 스캔

정의 된 그리드 포인트에서 두께 매핑

인증 패키지:

재료 테스트 보고서 (EN 10204 Type 3.1/3.2)

화학 성분 증명서

기계적 부동산 인증

열 처리 차트 기록

NDT 보고서 및 수락 기준

치수 검사 보고서

추적 성 설명서 (제품에 용해)

준수 선언 (ROHS, 도달 범위 등 .)

10. 산업 응용 프로그램 및 취급

기본 응용 프로그램:

항공 우주 구조 구성 요소

방어 시스템 플랫폼

반도체 제조 장비

플라스틱 사출 금형베이스

브리지 구조 요소

원자력 산업 구성 요소

무거운 운송 프레임

공작 기계 구조 기반

롤링 밀 백업 롤

고강도 고정 요소

자재 처리 프로토콜:

리프팅 요구 사항 :

최소 4- 포인트 리프팅 시스템

스프레더 바의 필수

최대 슬링 각도 : 수평에서 60도

리프팅 용량 : 안전 계수 3 : 1

저장 조건 :

실내 보관 권장

최소 300mm 간격으로 지원합니다

스태킹 높이 제한 : 최대 1.5m

비 유사 금속과 직접 접촉하지 마십시오

운송:

금속 끈으로 고정하십시오

진동 감쇠 재료

가장자리 보호 필수

운송 중 수분 보호

가공 준비 :

온도 안정화 : 최소 24 시간

중요한 가공 전에 스트레스 완화가 권장됩니다

순차 재료 제거 계획

진행성 클램핑 력 조정

11. 초 두께 섹션의 설계 고려 사항

구조 설계 요소:

섹션 모듈러스 최적화 :

굽힘 저항에 대한 전체 두께 이점을 활용하십시오

무게가 감소한 I- 빔 동등한 성능

내부 웹 구조를 매우 두꺼운 섹션으로 고려하십시오

패스너 선택 :

최소 모서리 거리 : 2x 볼트 직경

권장 스레드 참여 : 1.5 × 볼트 직경

토크 사양 : 65-75 표준 강철 값의%

최대 480 MPa의 베어링 강도 활용

열 관리 :

100 도당 미터당 2.36mm의 열 확장 허용

큰 구조물의 설계 확장 조인트

용접 중 열 그라디언트를 고려하십시오

동적 하중 :

피로 지구력 제한 약 100 MPa

설계 단계에서 스트레스 집중 계수를 적용하십시오

피로 크리티컬 표면에 대한 샷 피닝

체중 감소 전략:

비 임계 지역의 포켓 밀링

선택적 두께 분포

복합 요소가있는 하이브리드 구조

토폴로지 최적화

인기 탭: 6061 울트라 두꺼운 알루미늄 단조 판, 중국 6061 울트라 두꺼운 알루미늄 단조 판 제조업체, 공급 업체, 공장, 용접이 쉬운 알루미늄 단조 판, JIS 표준을 가진 알루미늄 단조 판, 안정적인 성능을 가진 알루미늄 단조 판, 환경 친화적 인 알루미늄 단조 판, 알루미늄 단조 판의 길이, 알루미늄 단조 판을 구입하십시오

문의 보내기