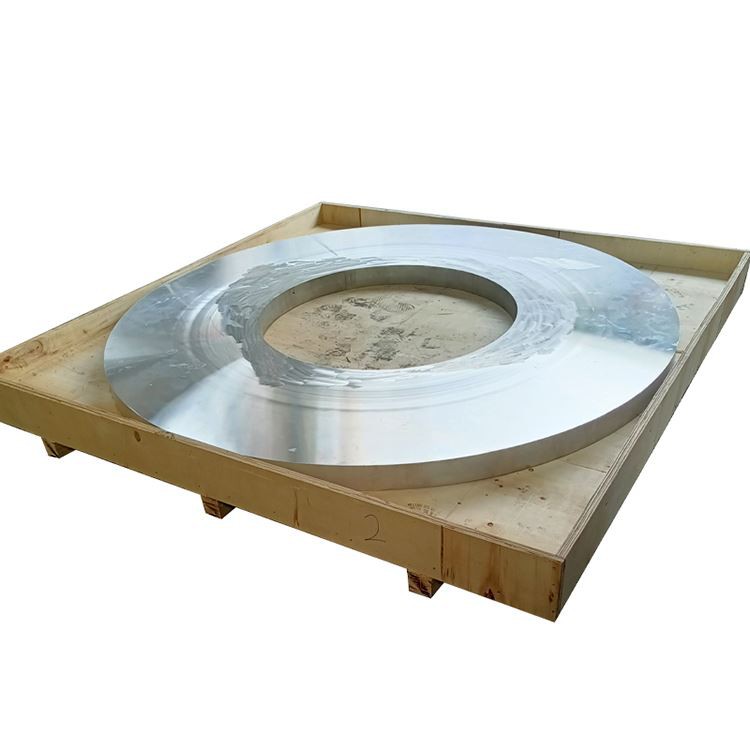

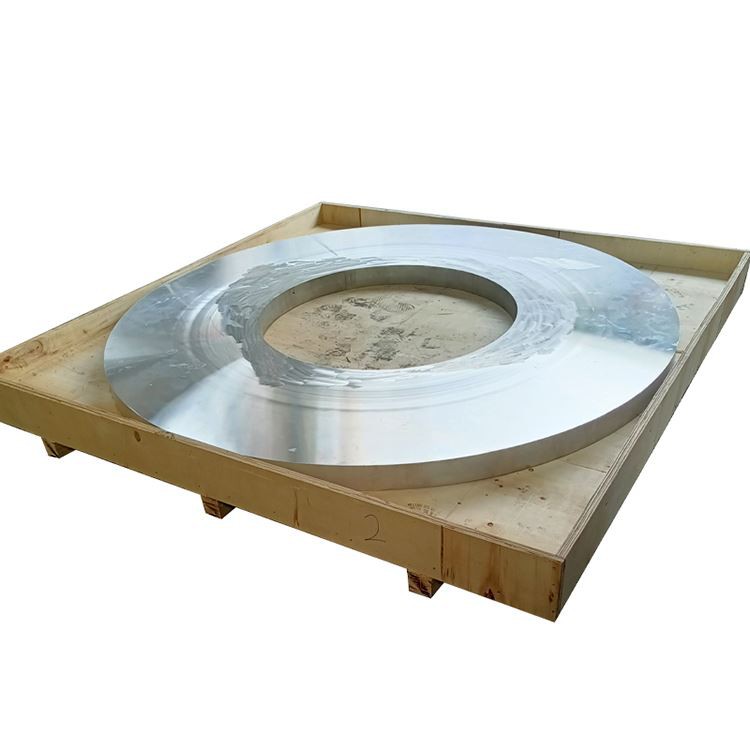

큰 직경 두꺼운 벽으로 된 알루미늄 단조 링

항공 우주, 국방 및 군사 산업과 같은 첨단 기술 분야의 핵심 구성 요소로서 대형 직경 두꺼운 벽 알루미늄 합금 단조 링은 고강도, 경량, 부식 저항 및 처리 용이성 . . 고급 공정을 통해 제조 될 수있는 정밀도 및 요구 사항을 충족시킬 수 있습니다.

제품 설명

1. 자재 개요 및 제조 공정

대형 직경 두꺼운 벽으로 된 알루미늄 단조 링은 현대 고급 산업에서 매우 중요한 구조적 구성 요소이며, 대규모 장비 및 시스템에 널리 사용되는 최고 수준의 하중 부유 용량, 피로 강인성, 차원 안정성 및 가벼운..의 특성과 비교할 수 있습니다. 재료 선택, 용융 및 주조, 단조 공정 및 열처리 제어에 대한 더 높고 복잡한 요구 사항을 부과하여 내부 구조가 균일하고 밀도가 높고 결함이 없으며 두꺼운 섹션에서도 탁월한 전반적인 기계적 특성을 유지할 수 있도록합니다 ..

일반적인 알루미늄 합금 등급: 큰 직경 두꺼운 벽으로 된 단조 링은 합금 경화성 및 두께 효과에 대한 민감성에 대한 특정 요구 사항을 가지고 있습니다 .

초고 강도 합금 (e . g {., 7050, 7075, 7049, 2024):이 합금은 두꺼운 섹션에서도 높은 강도와 좋은 인성을 유지하며, 7050과 7049는 우수한 무시력 특성과 응력 부식 저항에 특히 유리하며, 주로 항공 우주, 방어 및 고압 장비 .에 사용됩니다.

고 부식성/극저온 합금 (e . g ., 5083, 5a06): 해양 공학, 극저온 저장 탱크 및 대형 압력 용기에서,이 합금은 뛰어난 부식성, 극저온 강인성 및 용접 성 .로 인해 선호됩니다.

일반 고강도 합금 (e . g ., 6061, 6082): 우수한 가공 가능성과 비용의 균형을 유지하면서 상대적으로 높은 강도가 필요한 일반 산업 구조에 사용 .

큰 직경의 두꺼운 벽 링에 대한 프리미엄 단조 공정: 대형 직경 두꺼운 벽 알루미늄 단조 링 생성 알루미늄 단조에서 가장 어려운 작업 중 하나 . 프로세스 제어의 복잡성은핵심 품질그리고속성의 균일 성두꺼운 섹션 단조에서 :

용융 및 잉적인 준비:

최고 순도 1 차 알루미늄 및 합금 요소는 정확한 구성과 매우 낮은 불순물 수준을 보장하기 위해 선택됩니다 .

가장 진보 된 용융, 정제, 필터링, 탈기 (E . g ., SNIF, 진공 탈기) 및 전자기 교반 기술은 용융물에서 초고속 청정 상태와 낮은 수소 함량을 달성하기 위해 사용되며, 이는.}}}}}}}}}}}}}}}})

초경량 직경과 중량 잉곳은 대형 직접 chill (DC) 캐스팅 시스템을 사용하여 생성됩니다. . 주조 과정은 균일하고 미세한 AS- 캐스트 구조를 얻으려면 응고율과 냉각 조건의 정확한 제어가 필요하며, 분리를 최소화합니다. .

Ingot 균질화 처리:

거대한 잉곳은 장기간 (일반적으로 수십 ~ 수백 시간), 다단계, 정확하게 제어되는 균질화 어닐링 처리 . 목표는 심각한 대 식당 분리와 거친 수상상 구조를 제거하고, 합금 요소의 균일 한 확산을 보장하고, 후속의 큰 범위를 감소시키고, 위험을 감소시키고, 위험을 감소시키기위한 Ingot의 연기를 향상시키는 것입니다. 크래킹 .

빌릿 준비 및 검사:

잉곳 표면은 잠재적 인 표면 결함과 표면 분리를 철저히 제거하기 위해 깊은 세척 (무거운 두피 또는 밀링)을 겪습니다 .

위조하기 전에 잉곳은 두꺼운 벽으로 된 마초에 대한 100% 포괄적 인 고해상도 초음파 검사 .를 겪습니다. 검사 요구 사항은 일반적으로 가장 높은 항공 우주 표준 (e . g ., AMS 2630 Class AA 또는 SAE ARP 1924 레벨 A), {intern intern in Internetally art {{., AMS 2630 Class AA 또는 SAE 1924 레벨을 충족시킵니다.

예열 : 잉곳 또는 사전 양식은 정확한 단조 온도 범위 . 두꺼운 벽 부분의 경우 균일하게 가열되며, 예열 시간은 균일 한 상태에 도달하여 표면과 코어 사이의 과도한 온도 차이를 방지하여 균열 .

단조 시퀀스 (두께를 통한 두께 변형 및 곡물 흐름 제어에 중점을 둡니다):

대형 장비 사용: 1 만 톤 (수만 톤)을 초과하는 무거운 유압 프레스와 초대형 직경 링 롤링 머신은 거대한 두꺼운 빌릿에 충분한 변형력을 적용 할 수 없으므로 코어가 전체 플라스틱 변형을 겪을 수 있습니다.

화를 내고 그리기: 잉곳은 유압 프레스에서 다 방향, 다중 화를 낸다 및 그리기 작업을 겪습니다. . 이것은 AS- 캐스트 구조를 분해 할뿐만 아니라 코어의 철저한 단조를 보장하고 내부 다공도와 거대 분리를 제거하고 예비 곡물 흐름을 형성합니다 ({3}}}.

꿰뚫는: 예비 환형 구조는 큰 다이와 맨드 렐로 피어싱하여 형성됩니다. .이 과정은 재료를 더 압축하고 미세 구조를 개선하며 곡물 흐름을 안내하기 시작합니다. .

링 롤링 형성 (핵심 프로세스): 초대형 직경의 수직 링 롤링 머신에서 수행 . 링 롤링은 링 프리 폼에 동시 방사형 및 축 압축을 적용하기 때문에 특히 두꺼운 벽 링에 특히 중요합니다. 전체 벽 두께 전체 두께가 변형과 리핑 된 충분한 변형을 거치게되도록 보장하며, grain gain이 반지를 따라 활성화되도록합니다. 두꺼운 벽으로 된 링의 원주 강도, 피로 수명 및 골절 강인함 . 링 롤링 프로세스는 일반적으로 균일 한 변형을 보장하고 중심 결함을 방지하기 위해 여러 패스를 포함합니다 .

최소 감소 비율: 두꺼운 벽으로 된 마초의 경우 총 감소 비율은 일반적으로 일반적인 용서보다 훨씬 높아야하며, 전체적으로 두께 단조, 모든 캐스트 구조의 제거 및 최적화 된 세련된 입자 흐름의 형성 .을 보장합니다.

열처리:

솔루션 처리 및 담금질: During solution treatment of thick-walled forgings, it's crucial to ensure uniform temperature across the entire section and sufficient soaking time. Quenching is the biggest challenge, requiring powerful cooling capabilities (e.g., high-velocity water quenching, polymer quenching) to ensure the core of the thick wall also achieves a sufficient quench rate, forming a uniform 과포화 된 고체 용액 . 비 균일하거나 불충분 한 Quenching은 최종 기계적 특성 .에 심각하게 영향을 미칩니다.

노화 치료: 단일 단계 또는 다단계 인공 노화는 7xxx 시리즈의 두꺼운 벽으로 된 마초에 대한 합금 등급 .에 따라 수행됩니다. T73/T74 과잉 처리는 일반적으로 스트레스 부식 균열 (SCC) 및 박탈 부식성에 대한 탁월한 내성과의 교환에 대한 소량의 강도를 희생하는 데 사용됩니다.

잔류 응력 완화: 담금질 후 큰 직경의 두꺼운 벽에서의 잔류 응력은 매우 높습니다 . 스트레칭 (TXX51), 압축 (TXX52) 또는 진동 노화와 같은 응력 릴리프 척도는 가공 왜곡을 줄이고 SCC 저항을 향상시키기 위해 채택되어야합니다..

마무리 및 검사:

후속 정밀 가공 (거칠기, 반 마무리)이 표면 켄칭 응력층을 제거하고 치수 정확도를 보장하기 위해 수행됩니다. .

마지막으로, 가장 엄격한 포괄적 인 비파괴 테스트 및 미세 구조 분석은 제품이 최고 산업 표준 및 고객 성능 요구 사항을 완전히 준수 할 수 있도록 수행됩니다 .

2. 큰 직경의 두꺼운 벽 알루미늄 단조 링의 기계적 특성

큰 직경의 두꺼운 벽 알루미늄 단조 링의 기계적 특성은 정확한 단조 및 열 처리 과정 덕분에 신뢰성의 핵심 지표 . 두꺼운 섹션에서도 우수한 전체 특성을 유지합니다.

|

속성 유형 |

성능 설명 |

두꺼운 벽으로 된 용서의 독특한 장점 |

|

고강도 보유 |

큰 벽 두께에서 코어와 표면 강도의 최소 차이 |

양호한 용서, 높은 담금질 균일 성, 두께를 통해 최적화 된 두께 효과 |

|

우수한 골절 강인성 |

두꺼운 섹션에서도 높은 K1C 값을 유지하여 손상 허용 오차를 향상시킵니다. |

조밀 한 미세 구조, 미세 입자, 정확하게 제어 된 침전물 분포 |

|

우수한 피로 성능 |

긴 피로 수명과 낮은 피로 균열 성장률 |

링의 둘레를 따라 고도로 정렬 된 곡물 흐름, 캐스트 결함 없음 |

|

높은 응력 부식 크래킹 (SCC) 저항 |

특히 7xxx 시리즈 T73/T74 Tempers는 두꺼운 섹션에서 훌륭하게 작동합니다. |

정확한 과다 치료 치료, 효과적인 잔류 스트레스 완화 |

|

고도로 제어 된 이방성 |

최적의 원주 (접선) 특성, 방사형 및 축 특성의 작고 제어 된 차이 |

다 방향 단조 및 링 롤링 모든 방향으로 균일 한 곡물 흐름을 보장합니다. |

|

극저온 강인성 |

5xxx 시리즈는 매우 낮은 온도에서 탁월한 인성을 유지합니다 |

극저온 액체 저장 및 운송 응용에 적합합니다 |

일반적인 성능 범위 (합금 및 성미에 따라 다름):

궁극적 인 인장 강도 : 300 MPa - 600 MPA

항복 강도 (0.2%) : 200 MPa - 550 MPa

신장 : 7% - 18%

경도 : 80 HB - 180 HB

피로 강도 (5 × 10 ° 사이클) : 100 MPa - 200 MPA

골절 강인성 (K1C) : 25 MPa√m - 45 mpa√m (비슷한 플레이트와 비교하여 두 번째로 두께 효과)

재산 균일 성:

큰 직경의 두꺼운 벽으로 된 용서의 두드러진 특징은 전문화 된 단조 프로세스와 Quench 제어 덕분에 . 코어 간 경도 변동이 일반적으로 5 HB . 덕분에 전체 섹션 (표면에서 핵심)에 걸쳐 높은 특성의 균일 성입니다.

잔류 응력은 일반적으로 가공 안정성을 보장하고 SCC 저항을 개선하기 위해 TXX51/TXX52 처리를 통해 최소화됩니다 .

3. 미세 구조적 특성

큰 직경의 두꺼운 벽으로 된 알루미늄 단조 고리의 미세 구조는 탁월한 성능의 근본적인 보장이며, 특히 곡물의 균일 성과 밀도에 중점을두고 .

주요 미세 구조적 특징:

완전히 위조 된 곡물 구조 및 입자 흐름:

변형 방향 .을 따라 미세하고 등록 및/또는 길쭉한 균일 한 재결정 곡물을 형성하는 거친 곡물 및 수지상 분리의 완전한 제거

곡물 흐름 : 다 방향 단조 및 링 롤링 중에, 금속 입자는 강하게 늘어나고 링의 기하학 및 1 차 응력 방향을 따라 연속 섬유 구조를 형성하고 두꺼운 벽 고리에 대한 .,이 입자 흐름은 전체 벽 두께 전체에 걸쳐 최적화되어 우수한 둘레, 피로 수명 및 프론트 력을 보장합니다. 경계 .

분산 : 미세 알리 링 요소 (e {. g ., Zr, Cr, Mn)에 의해 형성된 미세 분산증은 높은 단조 및 열처리 온도에서 입자 경계를 효과적으로 고정시켜 과도한 입자 성장 및 재충전을 억제하여 미세한 마이크로 구조를 유지합니다...

매우 높은 밀도 및 결함 제거:

단조 공정 동안 적용되는 엄청난 3 차 압력은 미세 공유, 수축 공동 및 가스 기공과 같이 주조 중에 발생할 수있는 내부 결함을 완전히 닫아 내부적으로 근접한 이론 밀도를 달성하고 재료 신뢰성을 크게 향상시킵니다 .

1 차 금속 간 화합물 및 불순물 상이 효과적으로 분해되고 균일하게 분산되어 유해한 효과가 줄어 듭니다 .

강화 단계의 균일 한 분포 (침전물):

솔루션 처리 및 노화에 대한 정확한 제어는 강화 단계의 균일 한 강수량 및 분포를 보장합니다 (7xxx 시리즈의 7xxx 시리즈의 AllaCumg은 전체 두꺼운 부분에 걸쳐 전체 두꺼운 부분에 걸쳐 전체 {5.

곡물 경계 침전 형태 및 분포는 특히 T73/T74 과도한 성사에서 엄격하게 제어되는데, 이는 거칠고 불연속 곡물 경계 침전물이 형성되어 응력 부식 크래킹 및 각질 제거 부식에 대한 저항을 최대화합니다. .

야금 청결:

항공 우주 등급 용융 및 주조 기술은 비금속 포함 함량이 매우 낮아서 가장 엄격한 청결 요구 사항을 충족시켜 골절 강인함과 피로 수명을 향상시키는 데 중요합니다 .

4. 치수 사양 및 공차

대형 직경 두꺼운 벽으로 된 알루미늄 단조 링은 일반적으로 크기가 매우 크며 제조 및 검사를위한 특수 초대형 장비가 필요합니다 .

|

매개 변수 |

일반적인 제조 범위 |

상업용 공차 (사료) |

정밀 공차 (가공) |

테스트 방법 |

|

외경 |

1000mm - 8000+ mm |

± 0.5% 또는 ± 10 mm (어느 쪽이 더 큰지) |

± 0.1 mm ~ ± 0.8 mm |

CMM/레이저 스캔 |

|

내 직경 |

800 mm - 7900+ mm |

± 0.5% 또는 ± 10 mm (어느 쪽이 더 큰지) |

± 0.1 mm ~ ± 0.8 mm |

CMM/레이저 스캔 |

|

벽 두께 |

100 mm - 1200+ mm |

± 3% 또는 ± 10 mm (어느 쪽이 더 큰지) |

± 0.2 mm ~ ± 1.0 mm |

CMM/레이저 스캔 |

|

키 |

100 mm - 1500+ mm |

± 3% 또는 ± 10 mm (어느 쪽이 더 큰지) |

± 0.2 mm ~ ± 1.0 mm |

CMM/레이저 스캔 |

|

평탄 |

N/A |

0.5 mm/미터 직경 |

0.1 mm/미터 직경 |

평탄도 게이지/cmm |

|

동심성 |

N/A |

0.5 mm |

0.1 mm |

동심 게이지/CMM |

|

표면 거칠기 |

N/A |

ra 12.5 - 25 μm |

ra 1.6 - 6.3 μm |

프로파일 미터 |

사용자 정의 기능:

고도로 맞춤화 된 제품으로서, 비 회로 고리, 원추형 고리 및 플랜지 또는 그루브가있는 복잡한 고리를 포함하여 고객의 세부 엔지니어링 도면 및 성능 요구 사항에 따라 전적으로 설계 및 제조 할 수 있습니다 ..

일반적으로 후속 고객 가공의 편의성과 정밀성을 보장하고 표면 응력 층을 제거하기 위해 거친 가공 또는 반제품 가공 조건으로 제공됩니다 .

5. 성미 지정 및 열처리 옵션

큰 직경 두꺼운 벽 알루미늄 단조 고리의 열처리는 성능을 달성하는 데 중요하며, 다양한 합금 등급 및 응용 요구 사항에 대한 엄격한 사양 .

|

성질 코드 |

프로세스 설명 |

적용 가능 |

주요 특성 |

|

O |

완전히 어닐링되고 부드럽습니다 |

모든 알루미늄 합금 |

최대 연성, 가장 낮은 강도, 냉 작업의 쉬운 |

|

H112 |

단조 후에 만 평평하게 |

5xxx 시리즈 |

단조 미세 구조 및 잔류 응력, 중간 강도, 부식성이 좋은 상태를 유지합니다. |

|

H321/H116 |

단조 후 안정화 |

5xxx 시리즈 |

탁월한 응력 부식 및 각질 제거 저항, H112보다 높은 강도 |

|

T6 |

용액 열처리 된 다음 인위적으로 노화됩니다 |

2xxx, 6xxx, 7xxx 시리즈 |

최고 강도, 경도가 높지만 두꺼운 벽에서 SCC 감수성이 높습니다. |

|

T73/T74 |

솔루션 열 처리, 과잉 (2 단계 또는 다단 단계) |

7xxx 시리즈 (특히 두꺼운 벽 부품) |

T6보다 약간 낮지 만 응력 부식 및 각질 제거 저항, 높은 골절 강인함 |

|

T76 |

용액 열처리 된 다음 특히 노화 |

7xxx 시리즈 |

좋은 전체 특성, 높은 응력 부식 저항 |

|

T79 |

7xxx 합금을위한 특수 열처리 |

7xxx 시리즈 (고강도 + 높은 SCC 저항) |

고강도 및 예외적으로 높은 응력 부식 저항 (새로 개발 된 성미) |

성미 선택 지침:

두꺼운 벽으로 된 용서의 경우 특별한주의를 기울이십시오:

7xxx 시리즈: T73, T74 및 T79 성사는 선호됩니다 . 이러한 성사는 정확한 과잉을 통해 응력 부식 크래킹 (SCC) 및 각질 제거 부식에 대한 저항성을 크게 향상시키고 높은 강도를 유지하며 두꺼운 섹션에서 우수한 골절 강인성을 나타냅니다. T6은 일반적으로 walled 또는 scc에서는 권장되지 않습니다. 응용 프로그램 .

5xxx 시리즈: H116 및 H321 성사는 최적의 선택입니다 . 그들은 변형 경화 및 안정화 처리를 통해 우수한 힘과 인성으로 높은 부식 저항성을 제공합니다. 특히 해양 및 극저온 환경에 적합 ..

잔류 응력 완화: 모든 두꺼운 벽의 용서의 경우, 스트레칭 (TXX51) 또는 압축 (TXX52)과 같은 스트레스 릴리프 트리트먼트는 일반적으로 담금질 잔류 응력을 크게 줄이고 후속 가공 왜곡을 최소화하며 SCC 저항을 향상시키는 데 사용됩니다. .

6. 가공 및 제조 특성

대형 직경 두꺼운 벽 알루미늄 단조 링 가공은 어려운 과정이며, 매우 높은 전력 및 고조력 공작 기계가 필요하고 크기 및 응력 특성에 맞게 사용자 정의 된 가공 전략 .

|

작업 |

도구 자료 |

권장 매개 변수 범위 |

의견 |

|

선회 |

탄화물, PCD |

높은 절단 속도 vc =100-400 m/min, 피드 f =0.1-0.8 mm/rev |

큰 선반, 고출력 스핀들, 좋은 진동 댐핑, 풍부한 냉각제 |

|

갈기 |

카바이드, HSS |

높은 절단 속도 vc =150-600 m/min, 치아 당 사료 fz =0.08-0.5 mm |

대형 갠트리 밀/5- 축 기계, 큰 깊이, 높은 피드, 효율적인 칩 대피 |

|

교련 |

탄화물, DLC 코팅 |

중간 절단 속도 vc =40-100 m/min, 피드 f =0.05-0.2 mm/rev |

냉각제 드릴, 딥 홀 드릴링은 여러 펙킹주기가 필요하며 칩 막힘을 피하십시오. |

|

용접 |

MIG/TIG/FSW |

합금 등급을 기준으로 선택된 필러 와이어 및 차폐 가스 |

5xxx/6xxx 시리즈는 용접 할 수 있습니다. 2xxx/7xxx 시리즈에는 기존 융합 용접 성이 좋지 않으며 FSW 또는 기계 결합을 고려하십시오. |

|

냉담한 일 |

오지 |

좋은 연성, 큰 변형 과정을 허용합니다 |

T/H Temper는 연성이 낮고, 큰 변형 콜드 작동 권장되지 않습니다. |

제조 지침:

고전력 및 고 강성 공작 기계: 대형 직경 두꺼운 벽으로 가공하는 데 큰 도움말은 매우 높은 스핀들 파워와 엄격한 공작 기계 구조가 필요합니다. 중요한 절단력과 진동을 견딜 수 있도록 .

잔류 응력 관리: 두꺼운 벽으로 된 잔류 스트레스, 다중 통과, 대칭 가공, 균형 절단력 및 잠재적으로 다단계 응력 릴리프 열 처리와 같은 전략이 거친 가공 중에 채택되어야합니다 .

툴링 및 냉각: 칩을 효과적으로 대피하고 절단 영역 온도를 줄이며 공구 수명을 확장하기 위해 고유 한 고압 냉각수와 결합하여 날카 롭고 내마모성 탄화물 또는 PCD 도구를 사용하십시오.

가공 왜곡 제어: 정확한 가공 경로 계획, 합리적인 절단 매개 변수 및 효과적인 클램핑 체계는 가공 왜곡 제어 .을 제어하는 데 중요합니다.

표면 품질: 마무리를 통해 높은 정밀도 및 낮은 거칠기 표면을 달성 할 수있어 후속 연삭 및 연마의 필요성 .

7. 부식성 및 보호 시스템

까다로운 환경에서 큰 직경 두꺼운 벽 알루미늄 단조 링의 적용은 부식성에 대한 더 높은 요구 사항, 특히 두꺼운 섹션의 내부 부식 동작 .

|

부식 유형 |

일반적인 성능 |

부식 유형 문제 및 보호 |

|

대기 부식 |

좋은 |

표면 처리, 깨끗한 유지 보수 |

|

해수 부식 |

5xxx 시리즈 우수, 다른 시리즈에는 보호가 필요합니다 |

양극화, 고성능 코팅, 음극 보호, 갈바니 분리 |

|

스트레스 부식 균열 (SCC) |

2xxx/7xxx t6 민감성, T73/T74/T79 우수합니다 |

합금/성질 선택 (T7X), 스트레스 완화, 표면 처리 |

|

각질 제거 부식 |

2xxx/7xxx t6 민감성, T73/T74/T79 우수합니다 |

합금/성질 선택 (T7X), 입자 흐름 제어, 표면 처리 |

|

곡물 간 부식 |

열처리 또는 감작으로 부적절하게 발생할 수 있습니다 |

열처리 제어, 조성 제어 |

|

구덩이 부식 |

클로라이드 함유 배지에서 발생할 수 있습니다 |

표면 처리, 깨끗한 유지 보수 |

보호 시스템:

합금 및 성미 선택: 설계 단계에서 특정 부식성 환경에 최적화 된 합금 등급 및 열처리 성미를 선택하여, e . g ., 해양 환경의 경우 5xxx 시리즈 H116/H321, 또는 7xxx 시리즈 T73/T74/T79가 높은 SCC/expiation 저항을 갖는 높은 강도.

표면 처리:

양극화: 큰 직경의 두꺼운 벽 링의 경우, II 형 (황) 또는 타입 III (하드) 양극화가 일반적으로 적용되며, 두껍고 내마 저항력이 있으며 고 부식성 산화물 필름 .을 제공합니다.

화학 전환 코팅: 페인트 또는 접착제를위한 우수한 프라이머 역할을하여 기본 부식 방지 및 접착력을 제공 .

고성능 페인팅/코팅 시스템: 다층 에폭시 프라이머 + 폴리 우레탄 탑 코트 시스템은 가장 심한 해양, 산업 및 군사 환경 . 특수 코팅 (e . g ., 세라믹 코팅)에 사용됩니다...

설계 및 구성: 비 유사 금속과의 접촉으로 인한 물 트랩, 틈새 및 갈바니 부식을 피하십시오. 필요한 경우 절연 격리 또는 음극 보호를 적용하십시오 .

8. 엔지니어링 설계를위한 물리적 특성

큰 직경 두꺼운 벽으로 된 알루미늄 단조 고리의 물리적 특성은 큰 구조의 설계에 중요합니다 .

|

재산 |

전형적인 가치 |

설계 고려 사항 |

|

밀도 |

2.66 - 2.85 g/cm³ |

극심한 가벼운 설계, 중심 및 구조 부하의 최적화 |

|

용융 범위 |

500 - 650 학위 |

열처리 및 특수 용접 (e . g ., FSW) 매개 변수 제어 |

|

열전도율 |

110 - 200 W/m·K |

열 관리, 열 소산 또는 절연 성분의 적용 |

|

전기 전도성 |

30 - 55% IACS |

전기 장비의 전기 전도성 또는 차폐 요구 사항 |

|

비열 |

860 - 900 j/kg · k |

열 관성, 열 충격 응답 계산 |

|

열 팽창 (CTE) |

22 - 24 ×10⁻⁶/K |

큰 구성 요소의 온도 유발 치수 변화, 재료 선택 조정 |

|

영률 |

70 - 75 GPA |

구조적 강성, 변형 및 진동 분석 |

|

포아송의 비율 |

0.33 |

구조 분석 매개 변수 |

|

댐핑 용량 |

적당한 |

진동 및 소음 제어는 구조 설계와 통합이 필요합니다 |

설계 고려 사항:

극심한 경량 및 구조적 효율성: 알루미늄 합금의 저밀도와 고강도의 고강도를 활용하여 대형 직경 두꺼운 벽으로 된 구조물의 최대 중량 감소를 달성하여 항공 우주 차량, 고속 선박 및 철도 운송의 성능을 향상시키는 데 중요합니다. .

부하 전달 및 응력 집중: 위조하여 제공되는 최적화 된 곡물 흐름 및 밀도가 높은 미세 구조는보다 효과적인 하중 전달, 스트레스 농도 감소 및 피로 수명 향상에 기여합니다 .

손상 공차 설계: 높은 골절 강인함은 부족한 결함으로도 설계 하중을 견딜 수 있도록하여 구조 안전 마진이 증가합니다 .

복잡한 환경 적응성: 부식성 환경, 온도 범위, 진동 및 충격 하중과 같은 요인에 기초하여 가장 적합한 합금 및 열처리 성미 선택 .

가공 및 어셈블리 인터페이스: 인접한 구성 요소에 완벽하게 맞도록 정확한 가공 및 엄격한 공차 제어가 필요합니다 .

9. 품질 보증 및 테스트

대형 직경 두꺼운 벽으로 된 알루미늄 단조 링에 대한 품질 보증 및 테스트는 전달하기 전 가장 중요한 단계이며, 특히 내부 품질의 비파괴 테스트에 중점을 둡니다 .

표준 테스트 절차:

원료 전체 수명주기 추적 성: Ingot에서 최종 제품에 이르기까지 모든 생산 배치, 프로세스 매개 변수 및 테스트 결과는 추적 가능합니다 .

화학 성분 분석: 광 방출 분광법, X- 선 형광 분석 등을 사용하여 . ., 모든 주요 요소와 불순물 내용이 주요 요소에 대한 매우 엄격한 공차 제어 (e {. g ., Zn, Mg, Cu, Zr).}}}} .

용융 및 잉적인 품질 관리: 온라인 수소 함량 감지, 포함 평가 (1920/1940 년 9 월 1920/1940 또는 DDA-P9TF40과 같은 방법), Ingot Macrose Gethation 검사, 입자 크기 평가 .

공정 모니터링 단조: 철저한 단조 .를 보장하기 위해 단조 온도, 압력, 변형 및 변형 속도의 실시간 기록 및 모니터링

열처리 공정 모니터링: 퍼니스 온도 균일 성 (일반적으로 AMS 2750E 클래스 1 또는 2를 충족), 온도 및 시간, 켄칭 속도, 노화 곡선 등을 해결하는 ., 광범위한 열전대 및 데이터 로깅 시스템 .

치수 및 기하학적 정확도 검사: 외부 및 내부 직경, 벽 두께, 높이, 속도, 동심성, 동심성, 둥글고 및 기타 모든 중요한 치수 및 기타 기하학적 공차를 검사하여 초대형, 고정밀 좌표 측정 머신 (CMM) 또는 레이저 스캐닝 시스템 .

기계적 특성 테스트:

견본 추출: 두꺼운 벽화의 경우, 샘플 위치와 수량은 . 샘플이 일반적으로 링의 내부, 중간 및 외부 직경에서, 그리고 다른 높이/벽 두께 깊이에서 가져와야하며, 다중 방향 (방사형, 일시적/접선 및 축)에서 테스트되어 특성을 높이기 위해 다중 방향 (방사형, 일시적/접선 및 축)에서 테스트해야합니다.

테스트: 궁극적 인 인장 강도, 항복 강도, 신장, 면적 감소, 경도, 충격 인성, 피로 강도, 피로 균열 성장률 (DA/DN), 골절 강인함 (K1C) .

특별 테스트: 응력 부식 크래킹 (SCC) 테스트 (E {. G ., C-ring, SSRT,로드 된 빔 테스트, 특히 7xxx 시리즈 T73/T74/T79), 각질 제거 부식 (Exco, ASTM G34) .

비파괴 테스트 (NDT):

초음파 테스트: 100% 전당 . 두꺼운 벽 부분에 대한 전체 폴란드, 다중 감도, 고감도 초음파 검사는 미세한 내부 포함, 다공성, 균열, 입자 경계 결함 및 입자 간 부식을 감지하는 가장 중요한 방법이며, 가장 높은 항공 우주-등급 표준을 준수해야합니다. (e . g ., AMS 2630 클래스 AA) .

침투성 테스트: 모든 가공 된 표면의 표면 위반 결함을 감지합니다 .

에디 현재 테스트: 마이크로 크랙 및 경도와 같은 표면 및 표면 근처 결함을 감지합니다. .

방사선 테스트 (선택 사항): 특정 임계 영역에서 내부 결함 또는 보충 확인 .의 재검토.

미세 구조 분석: 금속성 검사 입자 크기, 입자 흐름 연속성, 재결정 화 정도, 침전 형태 및 분포, 입자 경계 구조, 결함 유형 및 크기 등 ., .

표면 거칠기 측정.

표준 및 인증:

AMS (항공 우주 재료 사양), ASTM B247, ISO, EN, GB/T 등과 같은 가장 엄격한 국제 및 산업 표준을 준수합니다.

품질 관리 시스템 인증 : ISO 9001, AS9100 (항공 우주), NADCAP (열처리, NDT와 같은 특수 프로세스) .

포괄적 인 EN 10204 Type 3 . 1 또는 3.2 재료 테스트 보고서가 제공되며 고객 요청에 따라 타사 독립 인증을 정리할 수 있습니다.

10. 응용 프로그램 및 설계 고려 사항

대량 직경 두꺼운 벽 알루미늄 단조 링은 비교할 수없는 포괄적 인 성능과 신뢰성으로 인해 극도의 중요한 응용 분야에서 선호되는 재료입니다 .

기본 응용 프로그램 영역:

항공 우주:

항공기 엔진 케이싱: 팬 케이스, 압축기 케이스, 터빈 케이스, 고온, 고속 회전 및 고압 . 등

대형 랜딩 기어 구조 링: 대규모 충격과 피로 부하에 따라 .

로켓과 미사일 구조: interstage 연결 고리, 엔진 추력 프레임, 안내 링, 궁극적 인 강도와 경량이 필요한 .

우주 정거장 및 위성 임계 구조:로드 베어링 링, 도킹 메커니즘 링 .

에너지 산업:

원자력 발전소 핵심 부품: 격리 연결 고리, 압력 용기 주 플랜지, 매우 높은 신뢰성과 부식 저항이 필요합니다 .

풍력 터빈 메인 샤프트 플랜지 및 타워 연결 고리: 엄청난 바람 하중 및 피로 하중에 따라 .

큰 압력 용기 및 저장 탱크 플랜지: 화학, 석유 화학, LNG (액화 천연 가스) 보관 및 운송, 고압 베어링 용량과 극저온 강인성이 필요합니다 .

초고 압력 수소 연료 탱크 링: 수소 손상 저항 및 피로 수명에 대한 매우 까다로운 요구 사항 .

해양 공학:

심해 수중 압력 선체 연결 고리: 매우 높은 외부 수압에 따라 .

해외 시추 플랫폼을위한 중요한 지원 링: 우수한 해수 내식 저항성 및 하중 부유 용량이 필요합니다 .

큰 선박 구조 링: 항공 모함 체포 기어 구조 체포, 항공 모함 랜딩 기어 부품 .

군사 분야:

대형 포병 총 마운트 및 포탑 경주: 대규모 반동과 충격 견해 .

무거운 장갑차의 임계 하중 링.

미사일 발사 튜브 링.

고급 중장비:

큰 베어링 경주: 터널 보링 머신 메인 베어링 .

대형 기어 블랭크, 링 기어.

디자인 장점:

최종 강도 대 중량비: 상당한 무게 감소를 달성하면서 강철의 강도 요구 사항을 충족 시키거나 초과하여 운송 효율을 향상시키고 에너지 소비를 줄이는 데 중요합니다 .

비교할 수없는 신뢰성과 안전: 단조 공정은 엄격한 품질 관리 및 NDT와 결합 된 캐스팅 결함을 완전히 제거하여 가장 심한 부하 및 환경에서 구성 요소의 장기 안전성을 보장합니다 ..

탁월한 손상 허용 오차: 높은 골절 강인성과 피로 균열 전파에 대한 저항성은 경미한 결함으로도 구성 요소가 일정 기간 동안 안전하게 작동 할 수 있도록하여 귀중한 안전 마진을 제공합니다 .

우수한 환경 적응성: 특히 극저온 (e . g ., lng)에 최적화 된 합금 및 고 부식성 (예 : ., 해양) 환경, 강철 .과 비교할 수없는 성능을 나타냅니다.

치수 안정성: 잔류 응력 완화를 통해 정확한 가공 및 장기 서비스 중에 큰 고리의 높은 차원 정확도 .

설계 제한 및 도전:

매우 높은 비용: 거대한 단조 장비, 복잡한 공정 제어, 고가의 원료 및 엄격한 품질 검사가 필요하므로 다른 재료 및 제조 공정보다 초기 비용이 상당히 높아집니다 .

긴 제조주기: 복잡한 단조 및 열 처리 과정 및 긴 검사 절차는 확장 된 제조 주기로 이어진다 .

가공 난이도: 고강도 합금은 높은 절단력을 가지며 잔류 응력이 발생하기 쉬우 며, 공작 기계 전력, 강성 및 가공 전략에 매우 높은 요구 사항을 부과합니다 .

용접 성: 대부분의 초 고성장 알루미늄 합금 (특히 7xxx 시리즈)은 종래의 융합 용접 성이 좋지 않아 결합 방법을 제한합니다. 기계식 결합 또는 솔리드 스테이트 결합 기술 (e . g ., FSW)가 종종 필요합니다 .

고온 성능: 알루미늄 합금은 일반적으로 고온을 잘 견딜 수 없습니다. 장기 작동 온도는 120-150 학위 아래로 제한되며, 그 기계적 특성은 .를 크게 저하시킵니다.

경제 및 지속 가능성 고려 사항:

총 수명주기 값: 높은 초기 투자에도 불구하고 초기 성능, 매우 긴 수명 및 중량 감소에도 불구하고 중요한 응용 분야의 운영 비용 절감으로 이어지는 제품의 전체 수명주기에 비해 상당한 경제적 이점 .

자원 효율성: 단조, 거의 네트 모양의 과정으로서, 원료 폐기물을 효과적으로 감소시킨다. 알루미늄의 높은 재활용 성은 순환 경제 원칙 .과도 일치합니다.

환경 적 이점: 제품 경량은 에너지 소비와 탄소 배출량을 직접적으로 이끌어 환경 보호에 긍정적으로 기여합니다 .

인기 탭: 큰 직경 두꺼운 벽으로 된 알루미늄 단조 링, 중국 대형 직경 두꺼운 벽으로 된 알루미늄 단조 링 제조업체, 공급 업체, 공장, 압출 된 알루미늄 모양, 일반 목적 응용을위한 알루미늄 단조 판, 툴링을위한 알루미늄 바, 압출 알루미늄 제조업체, 컨베이어 시스템을위한 알루미늄 바, 알루미늄 막대 압출

문의 보내기